1、材料对比

⑴ TiC

TiC是最常见、最经济的一种黑色硬质膜。颜色可以做到比较深,耐磨性能也很好,但其色调不够纯正,总是黑中略带黄色。并且由于钛的熔点相对较低,在溅射时易出现大的颗粒,使其光令度不易得到改善。防指印的能力也不好,擦后变黄、变朦。

⑵ CrC

CrC的总体色调相对TiC要好,虽然达不到TiC那样黑,但更纯正,带白。由于铬在溅射时直接由固态直接变为气态,故虽然铬的溅射系数很大,膜层沉积速率很快,但其光令度却比TiC好。防指印性能也比TiC好。Cr为脆性材料,膜层的残余应力对耐磨性能的影响尤为重要。

⑶ TiAlC

由于铝有细化晶粒的作用,所以TiAlC膜层的光令度和防指印的能力均较好。但是铝的熔点很低,要求铝靶的冷却效果要好,施加在铝靶上的功率也不能太大。从TiAlC膜层本身来说,也要求铝的含量要低,不然不够黑。但如果铝靶的功率太低,很容易中毒。建议采用平面铝靶或使用一定铝含量的铝钛合金靶材。

⑷ TiCrAlC

TiCrAlC是用小平面靶试电的,结果光令度和防指印的能力很好,这可能有两个原因:①材料本身的光令度和防指印的能力较好;②采用平面靶轰击打底。其耐磨能力也比较好,这可能是由于:①TiCrAl靶材致密;②TiCrAlC本身比较耐磨;③小平面靶的功率密度比较高,溅射出的粒子能量较高,故膜层致密。

⑸ TiCN

TiCN是一种硬度与耐磨性能较好的薄膜,其颜色甚至可以比TiC更黑,手摸起来不光滑,有粘粘的感觉,但防指印的能力却很好,擦后不会变色,也不会变朦。

2、实验机配置

⑴ 电源

① AE中频电源

德国ADL电源的精度很高,对靶材的要求不高,电源自我保护的能力比较强,也因此对真空度等外界条件的要求更苛刻,易灭辉。镀出的CrC膜层光令度与防指印的效果较好,但颜色黑中带蓝。耐磨性能也是试过的电源中最好的。

② 新达中频电源

新达电源的功率比较大,可以并机使用的它的一大优势。镀出的CrC膜层很黑,但带白,耐磨能力比ADL电源镀出的膜层要查差。

③ 盛普中频电源

盛普电源的稳定性相对其它电源来说要差一些,实际功率不大。镀出的CrC膜层略显黄色,并且不耐磨。

④ 实力源中频电源

实力源电源的功率是最大的,但是在低功率使用时辉光不稳定,大功率时噪音又比较大。 ⑤ 盛普直流电源直流电源的辉光呈蓝色,说明溅射出的粒子的能量高一些。但直流电源镀膜时迟滞效应比较严重,镀膜时对膜层的颜色控制要难一些。

⑵ 磁控溅射靶

① 直接水冷铬靶VS间接水冷铬靶

直接水冷靶由于其冷却效果比较好,故可以使用较大功率的电源。(一般直冷的功率密度≤25W/cm2,间冷的功率密度≤15~20W/cm2)溅射出的金属颗粒更细小。在试电时直接水冷铬靶使用的是新达电源和AE电源,间接水冷铬靶使用的是盛普电源,结果是直接水冷铬靶镀出的CrC各项性能要好(电源也有影响)。并且,直接水冷铬靶中毒要浅,洗靶时间短。另外,间接水冷铬靶接AE电源时的辉光是蓝色的,溅射出的粒子能量高,再加上Cr的纯度比直接水冷铬靶高,有可能得到更好的镀层。在功率为3KW时,真空度为0.1Pa也能起辉,可以用于柱靶轰击打底实验。

平面靶VS圆柱靶

平面靶的冷却效果要比圆柱靶要好,所以通常可以镀出更好的膜层。由于平面靶的刻蚀地方不变,所以不易中毒,可以得到较厚的薄膜。如今试电的都是用直流电源轰击、打底,然后采用实力源中频电源镀膜,其结果都是膜层几个小时就剥落,没有对比出平面靶与圆柱靶的优劣。有必要用弧靶轰击打底,用平面靶镀膜,看镀出的膜层性能是否提高?

磁场(非平衡VS平衡)

使用非平衡磁场的目的是为了扩展等离子体的区域,提高沉积在工件上的粒子的能量,从而改善耐磨能力。但是实验结果却是采用非平衡磁场后膜层的耐磨能力没有明显变化,光令度和防指印的能力反而下降了。从更换磁场后的靶面情况来看,靶面附近的光有所减弱,距离靶更远的地方的光增强了,这说明更换成非平衡磁场后等离子体的区域的确扩展了。另外,偏压电流也所上升,说明离化率也提高了。至于电源的电压上升,则可能是由于磁场总体上减弱的原因,并不是非平衡引起的。为什么实验结果与预想的不一样呢?我认为有以下几个原因:a 非平衡的程度比较高,使等离子体区域过大,沉积粒子的能量太大,在使膜层致密的同时增加了膜层的应力,而且等离子体区域扩大了之后沉积速率提高了,所以光令度下降,耐磨没有明显提高;b 电源的功率上升后,溅射量增加,沉积速率加快,影响光令度;c 在试电时没有得到最佳的镀膜工艺,实验结果有一定的误差。

对靶VS孪生靶

对靶是利用辉光放电的空心阴极效应而提高离化率,其效果要比孪生靶要好得多。根据不同的要求,对靶可以采用闭合式放置和镜像放置。

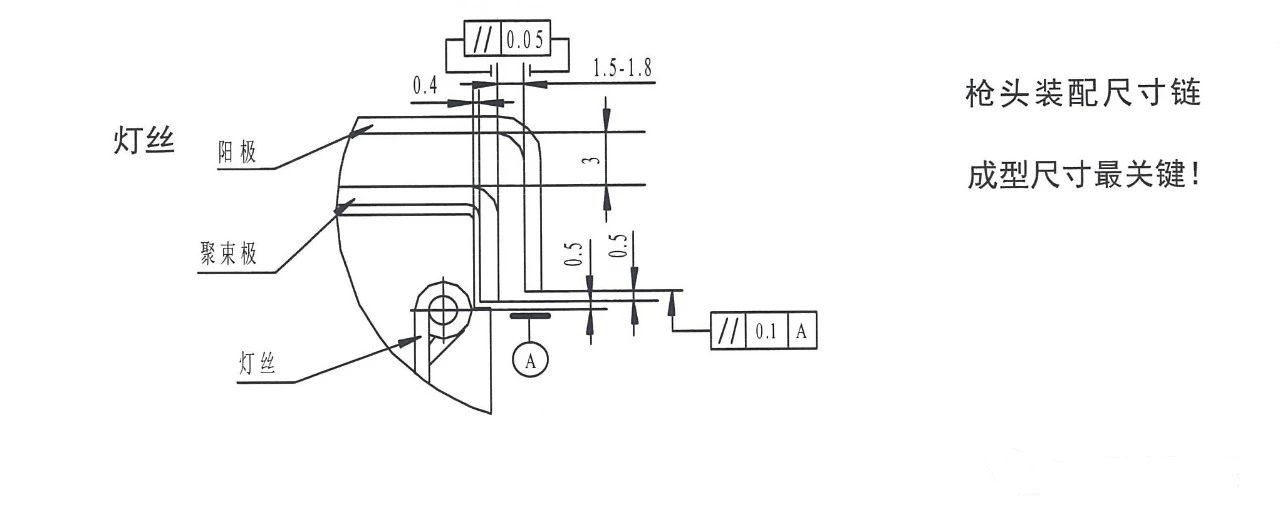

⑶ 辅助源(灯丝)

对于单柱靶镀膜工艺来说,如果不加灯丝,膜层的颜色不均匀,易七彩,光令度和防指印效果特别差;对于中频来说,加灯丝后的效果不明显。在镀膜过程中,加灯丝后的C2H2的流量要稍微增加,说明灯丝起到了一定的离化作用,但作用不大。灯丝另一个作用是给工件加热,相对加热管加热来说,热电子碰撞加热不但使工件温度上升,而且给了沉积原子一个初动能,提高了其扩散能力,增加了膜层活性。

⑷ 气管位置

目前提出了三种比较可行的通气方式:

① 气管置于中频靶之间,以提高反应气体的离化率;

② 气管一只靶旁边,其目的是把气管旁边的那只靶当作离化源,另一只靶作为溅射源;

③ 把工作气体靠近溅射靶,反应气体靠近工件,以减缓靶中毒。

3、镀膜方法对比(中频VS中心靶+灯丝)

从理论上说中频的离化率要比单柱靶离化率高很多,其所镀膜层应该优于中心靶+灯丝工艺所得的膜层。但根据实验结果,中频镀膜在颜色、光令度和防指印的确有一定的优势,但是在耐磨性能方面反而更差。咎其原因,可能有以下几点:

a 从辉光来看,使用中频电源的辉光大多数为白色(白色光是红、橙、黄、绿、蓝、淀、紫的复合光),相对与直流电源所产生的蓝色光来说其能量要低;

b 使用中频电源时一般为定向磁场,溅射出的粒子集中在一个方向上,所以其辉光可以很强,在工件运行的轨迹上等离子体不连续,从而成膜不连续,其膜层生长是不连续的瞬间快速生长。而单柱靶是360°磁场,溅射出的粒子均匀分布在靶的周围,其粒子密度也不高,在工件运行的轨道上也是均匀分布,其膜层生长是连续匀速缓慢生长;

c 中频镀膜的离化高一些,受偏压的影响也增大了,所得膜层的硬度提高,有利于防指印效果,而残余应力增大,对耐磨有所影响;

d 中频的两只靶互为阴阳极,在作为阴极的靶溅射时,作为阳极的靶得到了冷却,减少大颗粒,提高光令度。

工艺参数的影响

⑴ 偏压 施加偏压就是给了离子一个附加的能量,使膜层沉积的更加致密,但相应的应力也上升了。磁控溅

射的离化率在10%~20%,相对于热阴极的20%~40%和多弧的60%~90%来说其离化率很低,真空室内离子的比例少,受偏压影响也就要小一些。膜层中碳来源于C2H2,而C2H2只有离化成C+、CH+才能沉积在膜层中(还有极少的C2H2混入膜层),故膜层中的C元素在沉积在工件上之前都是受偏压影响的。当偏压高时,反溅的C+要比金属离子要多,使膜层的总体颜色变浅。另外,随着偏压的提高,膜层的硬度提高,有利于膜层的防指印效果,但不利于光令度。

⑵ 占空比 占空比可以理解为镀膜时给工件施加偏压的时间,占空比越大,总体施加给离子的能量就越大,提高了膜层的硬度,有利于防指印能力,但太高的占空比易打火。

⑶ 电源功率 正如上面所说,磁控溅射的离化率低,得到偏压施加的附加能量少,所以溅射出的粒子的初始能量和粒子在沉积在工件前的能量损失就更重要了,而电源功率越大,溅射出的粒子的初始能量越大。所以大功率是有利于膜层的耐磨性能的。

⑷ 镀膜真空度 提高镀膜真空度就减少了粒子的碰撞次数,粒子的能量损失就少,有利于膜层耐磨性能。目前比较流行的低压成膜,其真空度≤0.1Pa,而且高真空度时靶材的刻蚀更均匀。

⑸ 靶基距 用单柱靶+灯丝工艺,采用12根杆的大转架试电TiC,其结果是光令度和防指印效果明显得到改善,而且颜色也要比8根杆的小转架要青黑一些,没那么黄,但耐磨差了很多。

⑹ C2H2流量控制 C2H2送入节奏对膜层的各项性能影响较大。一般采用先快后慢的方式。开始送入的C2H2流量过大,膜层易七彩,而且应力大,不耐磨;开始送入的C2H2流量太少,膜层的硬度下降,不耐磨,而且时间长,光令度不好。一般开始时C2H2流量在结束镀膜时C2H2流量的三分之一左右为好。

以上几个参数加上溅射靶的磁场是影响沉积离子能量和膜层残余应力最主要的因素。只有它们搭配合理,才能获得最佳的镀膜工艺,得到最好的膜层质量。

⑺ TiN过渡层 加入TiN过渡层的目的是加硬低层,而获得更加耐磨的膜层。但是实验结果是单柱靶+灯丝工艺有TiN过渡层时耐磨能力确实有所提 高,但对于中频镀膜工艺来说没多大的变化。可能是因为单柱靶+灯丝工艺镀出的膜层硬度没有中频工艺的高,另外,TiN过渡层的时间较短,没起到加硬底层的作用。

⑻ 本底真空度 本底真空度越高,镀膜时引入的杂质就越少,使膜层的颜色更纯正。

⑼ 时间 镀膜时间太长,将会使薄膜的光令度和防指印效果降低,而且,时间增加,膜层厚度增加,应力也会增加,可能使耐磨性能反而下降。

⑽ 金属过渡层 镀膜前对工件进行轰击除去表面的氧化层,要求轰击粒子反溅(能量在100eV),需要高的偏压对离子施加附加的能量。而磁控溅射(粒子初始能量一般在2~20eV)的离化率低,产生的离子少,偏压施加的附加能量少,不易除去氧化层。沉积的金属过渡层(软层),起到剪切带的作用,使得基体与TiC之间可以保持低应力水平的情况下产生一定的“相对滑动”。但太厚的金属过渡层会使基体软化,耐磨性能降低。

⑾ 加热恒温时通入Ar 加热恒温时通入Ar目的是为了防止工件升温时放出的O2氧化工件,另外Ar可以置换工件的吸附气体,提高本底真空度。由于作用小,试电时没有看出明显的效果。

⑿ 镀膜完成后清洗 清洗可能除去膜层的游离C,提高膜层防指印效果。但具体有无此作用还有待验证